日期:2022-12-06 / 人气: / 来源:www.biglss.com / 热门标签:

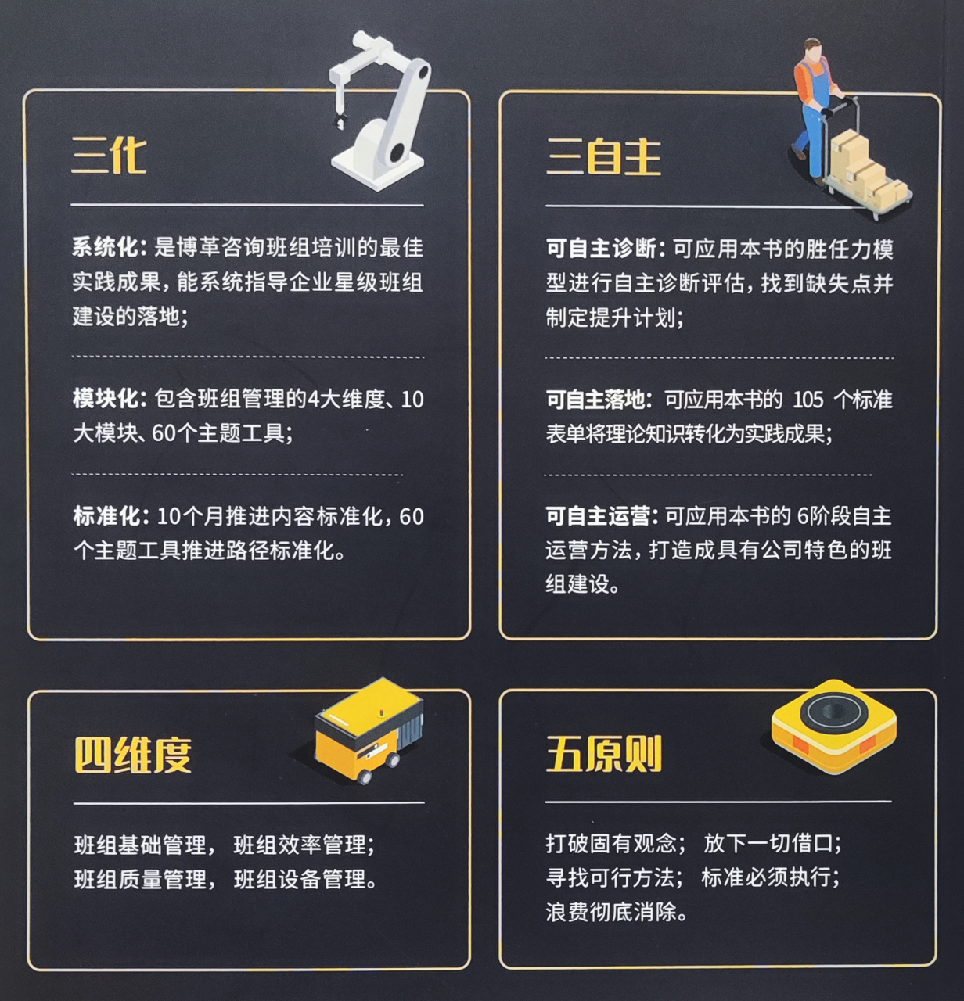

十大模块,60个主题工具,105个标准表单,400页详细讲解!

官方售价:仅128元/本

一次性购买2本以上,免快递费!一次性购买5本以上,赠全套电子表格!!

致电(博革客服)15721533189或添加下方微信直接采购!

目录

第一部分 金牌班组导入准备 | |

第1章 金牌班组系统模型 1.1 班组管理的关注焦点 1.2 金牌班组的系统模型 | 第2章 班组胜任能力评估 2.1 班组胜任能力模型 2.2 班组长基础能力评估 2.3 班组长管理能力评估 2.4 班组长运营能力评估 |

第二部分 金牌班组系统导入:基础管理 | |

第3章 班组长自我管理能力提升 3.1 班组长角色认知 3.2 班组长七大工作任务 3.3 班组长标准作业 3.4 具备积极主动的思维 3.5 具备时间管理的观念 3.6 具备刻意练习的行动 3.7 第1个月实践计划 | 第4章 班组团队管理 4.1 班组目标与绩效管理 4.2 员工工作评价与激励 4.3 员工工作面谈 4.4 与上司有效沟通及正确面对上司的批评 4.5 班组交接班与班前会 4.6 班组园地建设 4.7 第2个月实践计划 |

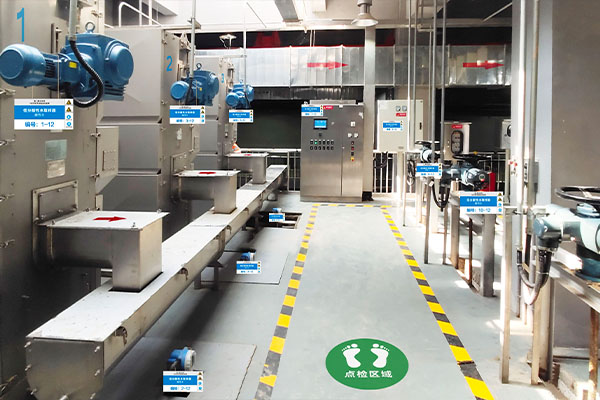

第5章 构建吸引人的工厂 5.1 创建整洁的工作环境 5.2 现场工位布置 5.3 传达可视化的管理信息 5.4 及时识别现场安全风险 5.5 危险预知训练kyt 5.6 面向客户的车间管理 5.7 第3个月实践计划 | |

第三部分 金牌班组系统导入:效率管理 | |

第6章 达成今天的生产任务 6.1 达成任务的起点—工作任务安排 6.2 达成任务的路径—标准化作业 6.3 达成任务的保证—工作教导 6.4 达成任务的监控—现场巡查与督导 6.5 达成任务的关键—异常响应与处理措施 6.6 达成任务的结果——生产日报 6.7 第4个月实践计划 | 第7章 人均生产效率ope改善 7.1 ope的五大损失及改善思路 7.2 标准工时建立与改善 7.3 稼动率损失改善 7.4 线平衡损失改善 7.5 操作效率损失改善 7.6 物流搬运损失改善 7.7 第5个月实践计划 |

第8章 面向未来的改善 8.1 精益生产理解 8.2 浪费的识别与改善 8.3 改善技法—价值流程图vsm 8.4 改善技法—连续流 8.5 改善技法—ecrs原则 8.6 改善技法—a3思维模式 8.7 第6个月实践计划 | |

第四部分 金牌班组系统导入:质量管理 | |

第9章 质量控制与改善 9.1 关键ctq/ctp工序管理 9.2 qc工程图 9.3 qc工具应用 9.4 自主顺次检查 9.5 品质反省会 9.6 统计过程控制spc 9.7 第7个月实践计划 | 第10章 质量保证与改善 10.1 自工序完结 10.2 制造工序认证 10.3 4m变化点管理 10.4 质量防错改善 10.5 定期检查time check 10.6 qcc品管圈 10.7 第8个月实践计划 |

第五部分 金牌班组系统导入:设备管理 | |

第11章 设备维护管理 11.1 设备tpm管理基础 11.2 设备使用规范管理 11.3 六源识别与改善 11.4 设备三现地图 11.5 单点课opl 11.6 设备自主维护 11.7 第9个月实践计划 | 第12章 设备综合效率oee管理 12.1 设备综合效率oee管理基础 12.2 设备六大损失 12.3 设备故障数据管理 12.4 设备故障5why分析 12.5 设备故障预防e-fmea 12.6 快速切换smed 12.7 第10个月实践计划 |

第六部分 金牌班组自主运营 | |

第13章 金牌班组运营流程 13.1 金牌班组建设整体策划 13.2 金牌班组建设诊断阶段 13.3 金牌班组建设启动阶段 13.4 金牌班组建设培训阶段 13.5 金牌班组建设实践阶段 13.6 金牌班组建设认证阶段 13.7 金牌班组建设持续改善阶段 | 第14章 金牌班组持续改善 14.1 持续为班组长赋能 14.2 形成金牌班组文化系统 |

作者:小编