日期:2022-06-16 / 人气: / 来源:www.biglss.com / 热门标签:

欢迎您访问博革咨询k8凯发棋牌官网!博革咨询是中国首家整合精益生产/六西格玛/流程再造的咨询公司,专注于提供 精益生产、6s现场管理、tpm设备管理、精益工厂布局、专业目视化、精益供应链、精益研发、六西格玛管理等综合性问题k8凯发棋牌的解决方案并负责落地实施。

全国咨询热线:021-62373515、157-2153-3189

我们承诺:见效快、易复制,目标必对赌!

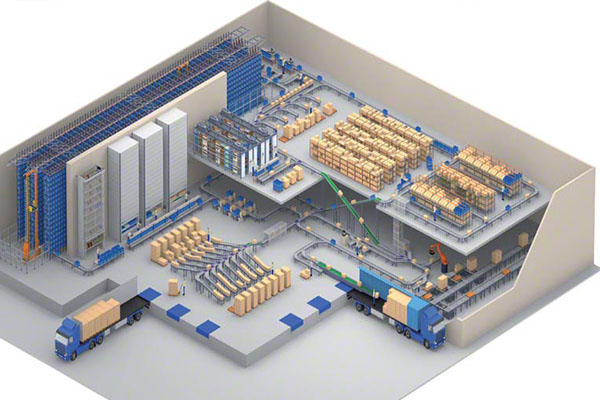

在 汽 车 装 配 中 采 用 sps 精 益 物 流 ,不 但 可 以 对 员 工 的 装 配 过 程 起 到 防 错 作 用 ,达 到 在 线 控 制 质 量 的 目 标 ,还 能 满 足 多 车 型 共 线 生 产 的 柔 性 化 要 求 , 并 节 约 线 侧 物 流 占 地 面 积 。

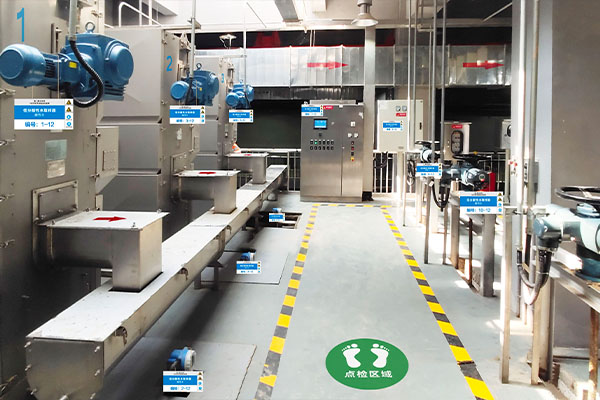

sps(set parts supply)是丰田公司准时化物流广泛应用的一种单辆份向生产线配送的方式,由于 sps 区临近生产线,指在和生产线分离的另一个场地,将一辆份的零件拣选出来或进行分装后按照顺序向生产线上操作者供给的方式。这种方式在丰田公司得到了广泛应用且成效显著,充分体现了适应多品种混流的精益思想,即集成必要数量的物品,在必要的时间将必要的零件配送到必要的地点

sps 精益物流模型应用

sps 物流方式在国内汽车装配行业中有着广泛应用。

国内某汽车主机厂 a, 较早采用 sps 物流配送方式,其配送方式较为成熟,大致为,sps 台车通过旋转销与大平板插接配合,并借助大平板的动力实现 sps 台车随行,sps 台车固定在大平板左侧靠近车身中间位置,利于台车物料配送管理。

国内某汽车主机厂 b,其内部物流配送采用 sps 方式,其配送方式为,sps 台车整体放置在大平板上,依靠大平板动力实现台车随行,sps台车放置在大平板左右两侧靠近车身前端翼子板位置,内饰一线工段每辆车身配备2台sps台车,当sps台车至上线点时,该工位操作员工将其中左侧台车通过两辆车身中间推至大平板左侧靠近车身翼子板位置,右侧车身推至大平板右侧靠近车身翼子板位置,利于操作人员取件,并减少操作人员走动时间,提升装配效率。

国内某汽车主机厂 c,内部物流配送采用 sps 方式,其配送方式为,sps台车通过限位销与大平板配合,依靠大平板动力实现台车随行,大平板右侧靠近车身前翼子板位置,由大平板上前后销孔与车身前托销的位置关系,可以推断 sps 台车在大平板右侧靠近车身前翼子板位置。

国内某汽车主机厂 d,内部物流配送采用 sps 方式,其配送方式为,sps台车通过旋转销+吸盘与大平板配合,依靠大平板动力实现台车随行,前面 sps 台车在大平板右侧靠近车身前翼子板位置;后面 sps 台车在大平板右侧靠近车身后轮罩位置,前面 sps 台车在大平板右侧靠近车身前翼子板

sps 精益物流实施案例

某汽车总装内饰一线 sps 物流方案实施为例进行深入介绍:当完成分拣的 sps 台车随牵引车运行至内饰一线台车上线点后,由上线点作业人员将 sps 台车推至大平板销孔位置,拉下 sps 台车上的销杆,将 sps 台车与大平板进行锁止,实现 sps 台车的随行;当 sps 台车随大平板运行至第一个员工装配某料盒内的物料时,由装配员工取下料箱,并将料箱放置相对应的区域,直到最后一个装配员工完成装配后将空料箱放置上 sps 台车。此时空 sps 台车随大平板运行至下线点进入下一个配料循环。

1.方案一

在大平板侧面靠近端头位置做销孔,sps 台车放置大平板端头位置随大平板运行。其 sps 驱动源采用的销孔位置,前孔距大平板侧边缘 100mm,距大平板前端边缘 100mm;后孔距大平板侧边缘 100mm,距前孔 1425mm;sps台车距车身距离:sps 台车距 a 车身左前翼子板约 520mm;距同工位另一车型 b 车身左前翼子板约 502mm;此方案优点,由于台车位置避开车身前后门,室内作业较为方便;但是存在员工取件行走路程较远,影响装配效率等弊端。

2.方案二

在大平板侧面靠近中间位置做销孔,sps 台车放置大平板中间位置随大平板运行。其 sps 驱动源采用的销孔位置,前孔距大平板侧边缘 100mm,距大平板前端边缘 2300mm;后孔距大平板侧边缘 100mm,距前孔 1425mm;sps 台车距车身距离:sps 台车距车身 a 左 b 柱约 600mm;距 b 车身左 b 柱约 575mm;此方案优点,员工取件行程相对方案一较短;但是,由于 sps 台车在车门位置,对室内作业影响较大;因 sps 台车位置影响,造成员工装配工具空间受限,不利于装配操作。

以上方案,sps 台车放置于大平板侧面中间位置时,sps 台车与大平板的连接是通过翻转销或旋转销得以实现,此种情况台车距车身距离较远, 对员工室内作业影响较小;若采用直接由插销实现 sps 台车与大平板的连接方式,则 sps 台车距车身 b 柱只有约 600mm 的间距,不满足室内员工装配作业空间。通过两种方案的优缺点对比分析,确定内饰一线 sps 台车放置在大平板左侧靠近前端位置,较为合理,即采用方案一。

应用效果

有效推行 sps 物流方式,可有限减少线侧物流占地面积,缩短装配工时,提升生产作业效率,同时也能有效规避装配过程中因车型配置不同的差异而导致的错漏装问题的发生;sps 物流方式的推行可明显减少线侧工位货架的数量,减少线侧物流占地面积,使生产装配区域空间更加宽敞,生产装配现场更加整洁、高效和有序。国内某汽车主机厂通过持续有效地推行 sps物流方式,取得了较好的成果,以该主机厂线侧 1~40 工位为例,物流占地面积减少了约 920m2,线侧工位货架减少了 158 个,工位单人工时降低了2s,单班工位工时降低了约 202s,对于汽车厂节能增效来说非常可观!

作者:小编